据日本媒体报道称,日本啤酒品牌札幌啤酒宣布到2022年他们采用的罐装从转换到国内最轻的啤酒罐装。许多媒体都报导了这条消息。这次采用的铝罐装是札幌啤酒和大和制罐合作研发的,大和制罐是国内最大制罐厂之一。三得利啤酒也对其技术评价很高,并且决定他们也将采用这种啤酒罐装。甚至是朝日啤酒也在讨论中。各个啤酒厂都开始实施环保措施。

作为一个原食品厂员工,我来介绍一下这条新闻内容

◆铝罐装轻量化能够实现什么?

1、削减CO₂

2、搬产品时更容易

3、减少物流费用

4、减少原材料成本

1和2是“对外的”利益,3和4则是“对内的“利益。目前,日本国内的物流费价格一直处于上涨趋势。这价格是根据产品箱子的大小以及重量决定的,所以其产品一个箱子的重量越小物流费越低。

当然,原料成本也能够减少。据报道,札幌啤酒一年的产品销售数量大约是10亿个。一个产品减少铝0.4g,从一年的销售规模来看他们能够减少的铝一共有40万吨。

◆容器轻量化难度很高

饮料产品和调味料之类不同,在市场上流通的数量数量成千成万。因此,对食品厂来说在容器这个方面提高技术可以说是个重要的挑战。

虽说是轻量化,但有必要维持一定的强度,其实很不容易。即便是0.1g,不,减少0.01g也难以做到。特别在碳酸饮料这个领域。啤酒也是如此。碳酸饮料在容器里形成一股压力很强的气体,因此容器的强度不够高或在勉强耐压力的情况下,一不小心掉下了它就会破裂。

与水、茶类的产品不同,用于碳酸饮料的容器许多饮料厂都劳神。因为,产品破损或破裂就会导致消费者受伤。所以,我一看新闻知道札幌啤酒这次能够成功使啤酒罐装减少0.4g,就非常吃惊。

◆核心技术所在

这次成功轻量化的部分在于盖部分。啤酒罐装的结构如下面图片。它分开了我们可以看到盖部分。(通过制造过程一旦结合就不能分开了)

这次技术是,在盖部分采用波形来提高罐装具有的强度。强度提高了,即便减少铝的使用量也不会影响到其罐装的强度。

那么,波形是什么?

这种波形也用于护栏,大家应该看过。

波形梁护栏是半刚性护栏的主要形式,它是一种以波纹状钢护栏板相互拼接并由立柱支撑的连续结构。它利用土基、立柱、横梁的物理变形来吸收碰撞产生的能量,并迫使失控车辆改变行驶方向,回复到正常的道路行驶方向,防止车辆冲出路外,以保护车辆和乘客,减少事故造成的损失。

来源:波形护栏高速公路护栏半刚性护栏

那么,跟现有的产品相比有什么不同?

其实,这种”波形技术“很早就存在着。其技术也是一种日本专利。

在日本,我们可以看到这样的饮料灌装。比如,罐装咖啡。

但是,这次开发技术跟现有的产品相比有个很大的差异。就是,首次成功在盖部件上采用波形技术。

假如一种产品在侧面具有的特殊波形,给消费者的印象较大,因此实际上其他品牌不可以使用同样的形状。但是,假如在盖上的话,不管是哪个品牌的产品,都不会影响到产品的外观设计。这就是新技术核心价值所在。

札幌啤酒是否申请发明专利? 今天我查科查,但没有找到相关的专利。

◆不申请专利的理由

假如是环保设计、通用设计等,因为一些企业有想法而故意地不申请专利,则开放其技术。 在食品厂之间有个比较有名的故事,就是关于丘比的故事。

日本丘比是在日本最有代表性的食品企业之一。在调味料、沙拉汁邻域一直走在头里。 2010年他们研发了一种新模式的盖,当新款沙拉汁上市时首次采用这种盖。当时丘比研发的技术应该给他们带来很大的优势,消费者也受用不尽。

但是,他们不申请这种技术的专利。为什么呢?他们有如下想法:

不管是那个公司都可以采用这种技术,也可以销售其产品。我们希望扩大这种技术,也希望更增加所有人都容易使用的产品。

丘比的做法很酷!

我认为,这次可以知道这种轻量化啤酒罐装跨品牌扩大采用,札幌啤酒也应该有同样想法。我希望不仅在国内,也在全球世界各国扩大这种环保产品。

日本語内容(概訳)

「サッポロ、最軽量のアルミ缶で年間1200トンのCO₂削減へ」

サッポロホールディングスが2022年までに国内最軽量となるビール缶に切り替えると発表しました。 本日の一面でも取り上げられていましたね。

サッポロ、最軽量の缶導入へ サントリーも採用/SankeiBiz

軽量化したビール用缶蓋が「第43回木下賞」を受賞/サッポロビール㈱ニュースリリース

この缶はサッポロホールディングス傘下のサッポロビールが大和製罐と共同開発したものです。技術を評価したサントリービールも導入を決定。また、アサヒビールも検討中とのこと。ビールメーカー各社による環境負荷の低減に向けた取り組みが広がっています。

元食品メーカーの立場からこのニュースを斬る

◆アルミ缶の軽量化で実現できること

今回対象となっているのはアルミを使用したビール缶。アルミ使用量削減による軽量化で実現できることはこちら:

1、CO₂削減

2、店頭の運びやすさ改善

3、原料コスト削減

4、物流コスト削減

1、2は「外側」のメリット、3,4は「内側」のメリットです。

環境問題に対応する商品設計はどの業界でも求められています。今回の軽量化で年間1200トンのCO₂削減効果が見込まれます。アルミは生産過程で大量のCO₂を排出するため、軽量化は温暖化対策にもなります。

合わせて、商品1本あたりの使用量が減っているため資材費用も削減できます。これはメーカーにとって貢献度が大きい部分です。

今回のリリースによると1本あたり0.4gの軽量化に成功。サッポロビールの年間出荷数は約10億本。つまりはアルミを40万kg削減できる計算になります。

アルミの市場取引価格はざっと130~150円/Kgです。もちろん、加工度が低い状態からいくつか工程を踏んで製缶としてメーカーに納入されるまでには、おそらく数倍の価格になっているでしょう。仮に上記の価格で計算したとしても、40万kgの量であれば最低でも6000万円相当の原料費削減になります。

さらに、メーカーの大きな負担である「物流費」の削減にも効果があります。物流費はメーカーが契約した物流会社がベースとなる価格を設定し、メーカーがそれを支払うというかたちになります。

その価格は、①商品ケースの大きさ(縦・横・奥行)と②重量がベースとなります。ですので、同じケースサイズ・同じ個数であれば当然ながら軽い方が物流費が安くなるのです。

◆容器軽量化の難しさ

商品単価の高い調味料と違い、消費点数が莫大な数になる飲料。その中で「容器」は商品開発の腕の見せ所になります。

軽量化をするといっても、そこには「強度」という絶対に譲れない壁があるので、0.1g、いや0.01g軽くするのでも、本当に難しいのです。

特に炭酸飲料。

今回のビールもそうですね。炭酸飲料のガス圧ってけっこうなものなので、必要な強度が伴っていない(もしくはかなりのギリギリ)だと、ちょっと落としただけでも破裂してしまうのです。

水やお茶と違って炭酸飲料の容器の扱いに関しては各社かなり神経を遣っています。破損や破裂はお客様の怪我にもつながりますので……。ですので、今回の「0.4g軽くした」という数字を見て、元食品メーカーの私は「おお!すごい!」と感動していました。

◆今回の技術のポイント

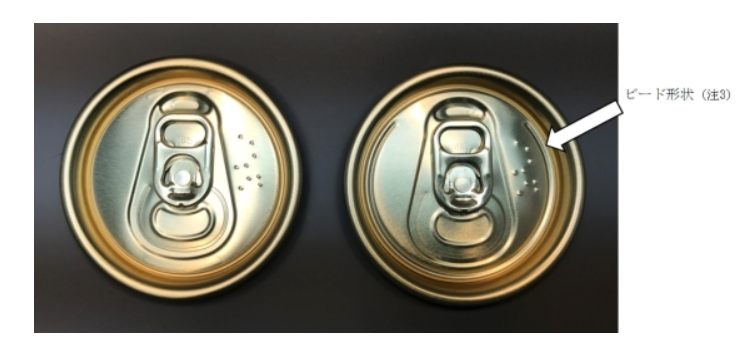

今回、軽量化に成功したのは「蓋部分」です。蓋というとキャップを想像されるかもしれませんが、缶では円柱上部の面を全て「蓋」といっています。中身を充填したあと、パカッっと蓋のように被せて巻締めを行うからですね。

今回はその蓋部分に秘密があります。

蓋に「ビート」と言われるへこみをつけて、強度を上げているのです。

ビート??

ビートとは板材の薄肉軽量化の手段のひとつで、板材に凹凸形状を付与して曲げ剛性を高める方法

住友軽金属工業㈱

この技術を蓋に採用したのです。

すごい!ビート!と思われた方、実はビート形状をもつ缶って、かなり昔からあったのです。例えば……

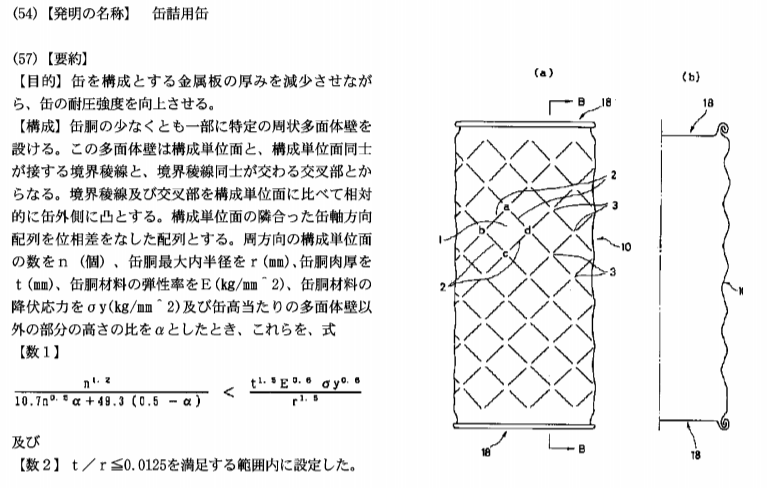

1990年に公開されたこちらの特許。出願人は製缶大手の東洋製罐。完全体にビート形状を採用し、軽量化を実現しています。

特願平02-403348

発明の名称:缶詰用缶

出願人:東洋製罐グループホールディングス株式会社

こちらの特許、1ページ目の図面を見ただけで何の商品かすぐにわかります。

そうです。みなさんお馴染み、こちらの商品ですね。

ビート形状の缶って、実は他にも多数存在しています。こちらもそう。

ではなぜ今回こんなにニュースになっているのでしょうか。

それは、軽量化のためのビート形状が側面ではなく蓋に採用されているためです。

側面だとその形状にブランドイメージが定着してしまうため、企業をまたいで横展開できないのです。しかし、蓋であればブランドイメージ・商品設計をじゃますることなく、各社使用することができます。

ここが既存品との大きな違いです。

今回の技術、特許を探してみたのですが、現時点では出願されていないようです。(サッポロは昨年からこの缶を導入し始めたようなので、出願するのであれば既にしているはずです)

特許が見当たらない理由、恐らくこちらです。

◆特許をとらない理由

環境問題に対応した設計や、誰もが使いやすいユニバーサルデザインなど、「わざと」特許をとらずに業界で広げていこう!という動きがあります。

食品業界で有名な話のひとつがキューピーの「ヒネルキャップ」 。みなさん一度は使ったことあるのではないでしょうか。

日本包装技術協会

ドレッシングを開封するときに取らなければならなかった小さな中蓋。そのときにちょっとだけ飛び散るのが嫌!そんなお客様の声から生まれたこのデザイン。開けやすいだけでなく、開封の際に注ぎ口の中に指を入れないので衛生的で、目の不自由な方でも安心して使用できるという利点もあります。2010年に発売されたとき、かなり革新的で業界でも大注目でした。

キユーピーはこの設計を開発した際、ドレッシングカテゴリの中でかなりの差別化になるにもかかわらず、「他メーカーも是非まねしてください。この技術がどんどん広がって、皆が使いやすい商品がもっともっと増えればいい」という理由から、特許を取らなかったのです。

これ、食品業界ではそこそこ有名なエピソードです。キユーピーさん、かっこいい!

私の推測ではありますが、今回の最軽量アルミ缶がメーカーをまたいで広がっている流れを見ると、サッポロ側も「自社で特許を保有する」ということを選択していないことがわかります。

環境への取り組みは各社協業で。素晴らしいですね。

こうやって日本中に、そして世界中に、環境を考えた商品がどんどん広がればいいですね!

※アイキャッチの画像はこちら(サッポロビール北海道工場)からいただきました